|

|

|

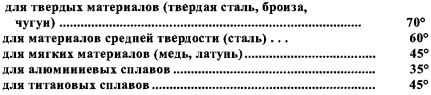

Учебное пособие Слесарное дело§ 3. Инструменты для рубкиСлесарное зубило. Слесарное зубило представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, иногда из стали У7 и У8А. Зубило состоит из трех частей: рабочей, средней и удар (рис. 90, а). Рабочая часть 2 зубила представляет собой стержень с клиновидной режущей частью 1 на конце, заточенной под определенным углом. Ударная часть 4 сделана суживающейся кверху, вершина ее закруглена. Угол заострения (угол между боковыми гранями) выбирается в зависимости ог твердости обрабатываемого металла. За среднюю часть 3 зубило держат при рубке.

Рис. 90. Слесарные зубила: Рекомендуемые углы заострения зубила для некоторых материалов

Рабочая часть зубила на длине 0,3—0,5 мм L закаливается и отпускается до твердости HRC 52—57, а ударная часть на длине 15—25 мм — до твердости HRC 32—40. При испытании зубила на прочность и стойкость им отрубают зажатую в тиски стальную полосу марки Ст. 6 толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления. Степень закалки зубила можно определить личным напильником, которым проводят по закаленной части зубила. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка зубила выполнена хорошо. Крейцмейсель. Крейцмейсель отличается от зубила более узкой режущей кромкой, предназначен для вырубания узких канавок и шпоночных пазов, срубания заклепок и т. п. Однако довольно часто им пользуются для срубания поверхностного слоя с широкой чугунной плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом. Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила. Для вырубания профильных канавок—полукруглых, двугранных и т. п. применяют специальные крейцмейсели, называемые канавочниками (рис. 90, е), отличающиеся от крейцмейселя только формой режущей кромки. Канавочники изготовляют из стали У8А длиной 80; 100; 120; 150; 200; 300 и 350 мм. Заточка зубил и крейцмейселей производится на обычном заточном станке (рис. 91). Для заточки зубило или крейцмейсель накладывают на подручник 7 и с легким нажимом медленно передвигают по всей ширине абразивного круга, периодически поворачивая инструмент то одной, то другой стороной. Следует не допускать сильных нажимов на затачиваемый инструмент, так как это приводит к перегреву режущей кромки, в результате чего лезвие теряет первоначальную твердость.

Рис. 91. Заточка зубила (а), зазор между подручником и кругом (б) Заточку лучше всего вести с охлаждением водой, в которую добавлено 5% соды, или на мокром круге. Несоблюдение этого условия вызывает повышенный нагрев, отпуск и уменьшение твердости инструмента, а следовательно, и стойкости в работе. Боковые грани после заточки должны быть плоскими, одинаковыми по ширине и с одинаковыми углами наклона. Величина угла заострения проверяется шаблоном, представляющим собой пластинку с угловыми вырезами 70; 60; 45°. Запрещается затачивать на станке инструмент без подручника и с открытым кожухом 3. При заточке защитный экранчик 2 должен быть опущен. Иногда делают двойную заточку зубила, т. е. одна грань затачивается под углом 35°, а вторая — под углом 70°. При такой заточке можно рубить мягкий и твердый металл. Закалка зубил и крейцмей-селей, изготовленных из стали У7А, осуществляется нагревом до 780—800° С и с охлаждением в воде или масле; с последующим отпуском при температуре 160—180°С. Слесарные молотки. Молоток является ударным инструментом для нанесения ударов при рубке, правке, гибке и других слесарных операциях. Слесарные молотки изготовляются (ГОСТ 2310—54) двух типов: тип А — с квадратным бойком (рис. 92, а) и тип Б — с круглым бойком (рис. 92, б).

Рис. 92. Молотки: Основной характеристикой молотка является его вес. Молотки типа А изготовляют весом 200; 400; 500; 600; 800 и 1000 г, а молотки типа Б — весом 50; 100; 200; 500; 600; 800 и 1000 г. При неточных ударах молоток с квадратным бойком оставляет вмятины на поверхности обрабатываемого материала, но изготовление их проще, чем молотков с круглым бойком. Изготовляются молотки из стали марок 50 и 40Х и инструментальной углеродистой стали марок У7 и У8. В средней части молотка имеется отверстие овальной формы, служащее для крепления рукоятки. Рабочие части молотка — боек квадратной или круглой формы и носок клинообразной формы термически обрабатывают до твердости HRC 49—56. Молотки с квадратным бойком 50; 100; 200 г применяются для выполнения разметочных, инструментальных работ, 400 и 500 г — для слесарных работ и 600; 800; 1000 г — для ремонтных работ. Для тяжелых работ применяют молотки весом от 4 до 16 кг, называемые кувалдами. Рукоятки молотка по ГОСТ 2309—54 делают из наиболее твердых и упругих пород дерева (березы, бука, кизила, рябины, дуба, клена, граба и др.). Рукоятки должны быть без сучков и трещин, а поверхность ручки — гладкой, без бугорков и неровностей. Рукоятка имеет овальное сечение, отношение малого сечения к большому 1 : 1,5, т. е. свободный конец в 1,5 раза толще конца, на который насаживается молоток. В зависимости от веса молотка рекомендуются следующие длины рукояток:

Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или же металлическим клином, на котором делают насечки (ерши). Толщина клиньев 2—6 мм. Если отверстие молотка имеет только боковое расширение, забивают один продольный клин, если же расширение идет вдоль отверстия, то забивают два клина (рис. 92, д) и, наконец, если расширение отверстия направлено во все стороны, забивают три стальных или три деревянных клина, располагая два параллельно, а третий перпендикулярно к ним. Правильно насаженным считается такой молоток, у которого ручка образует прямой угол с осью молотка. Помимо обычных стальных молотков, в некоторых случаях, например, при сборке машин, употребляются так называемые мягкие молотки со вставками из красной меди, фибры или свинца (рис. 92, в). При ударах, наносимых мягким молотком, поверхность материала заготовки не повреждается. В некоторых случаях, в особенности при изготовлении изделий из тонкого листового железа, применяются деревянные молотки — киянки (рис. 92, г).

|

|

|